ČSN EN ISO 10545 - 5 - Stanovení rázové pevnosti měřením koeficientu odrazu

Stanovení rázové pevnosti měřením koeficientu odrazu

Stanovení rázové pevnosti měřením koeficientu odrazu stanovuje norma ČSN EN ISO 10545-5, která je v platnosti od 1.1.1999

Popis metody

Koeficient odrazu se určuje pádem ocelové kuličky ze stanovené výšky na nalepené zkušební těleso a měřením výšky zpětného odrazu.

Koeficient odrazu e:: mezi dvěma vzájemně narážejícími tělesy, koeficient určený poměrem rychlosti zpětného odrazu a rychlosti nárazu.

Přístroje:

- Kulička z chromové oceli, která má průměr (19±0,05) mm

- Kuličkový pádový přístroj, který se skládá z těžké ocelové základové desky na nivelačních šroubech, se svislou ocelovou tyčí, na které je upevněn elektromagnet včetně vodicí trubky a držáku pro zkušební jednotku.

Zkušební jednotku upevníme tak, aby padající kulička dopadla do středu vodorovného povrchu obkladového prvku. Jako svěrací zařízení můžeme použít každý vhodný přípravek.

- Elektronické měření času, kde se mikrofonem měří časový odstup mezi prvním a druhým dorazem, když kulička dopadne na zkušební těleso.

Zkušební tělesa

- 1. Počet zkušebních těles

Vyřízneme nejméně 5 ks o rozměru 75x75 mm z pěti obkladových prvků. Nepoužíváme obkladové prvky menší, než 5 cm.

- 2. Popis zkušebních jednotek

Zkušební jednotkou jsou zkušební tělesa, která jsou přilepená tuhou epoxidovou pryskyřicí na ztvrdlé betonové bloky.

- 3. Betonové bloky

Betonové bloky připravíme vylitím do forem nebo nařezáním z betonových desek, musí mít rozměry asi 75 x 75 x 50 mm.

Výroba hutných betonových bloků

Tyto hutné betonové bloky se vyrábí z křemenného písku. Pokud použijeme jiné přísady, je to možné, ale pak může být zkouška nasákavosti povrchu vodou nevhodná.

Betonové bloky nebo desky se mohou skládat z jednoho hmotnostního dílu portlandského cementu a 4,5 až 5,5 hmotnostních dílů přísad. Přísady musí obsahovat:

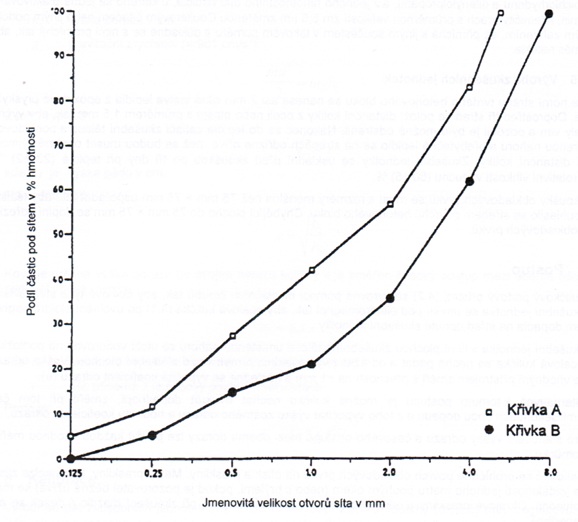

křemenný písek o velikosti zrn 0-8 mm a průběžnou křivkou zrnitosti mezi křivkami A a B z obr. 1. Celkový podíl částic o velikosti menší než 0,125 mm v betonové směsi má být včetně portlandského cementu asi 500 kg/m3.

Obr. 1 – křivky zrnitosti pro křemenný písek o maximální velikosti zrn 8 mm

Faktor voda/cement musí být 0,5. V mechanické míchačce všechny součásti důkladně promícháme a zednickou lžící naplníme do forem požadované velikosti. Beton budeme hutnit 90 sekund při 50 Hz na střásacím stole.

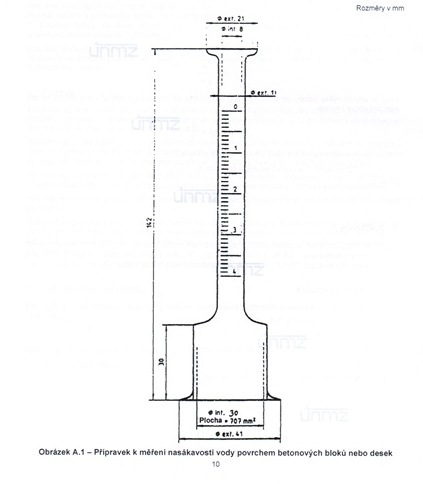

Před vyjmutím z forem betonové desky uskladníme po dobu 48 hodin při teplotě (23±2)˚C a relativní vlhkosti vzduchu (50±5) %. Pečlivě omyjeme zbytky oleje do bednění. Během času, který zbývá do ztvrdnutí desek, musí být tyto umístěny svisle s odstupem. Ponoříme je na 6 dní při teplotě (20±2)˚C do vody a následně je uložíme na 21 dnů při teplotě (23±2)˚C a relativní vlhkosti vzduchu (50±5)˚C. Užitková plocha betonu musí po 4 hodinách v oblasti 0,5 až 1,5 vsakovat vodu, pokud se zkouší tři zkušební tělesa podle postupu v příloze, Obrázek A1.

Pokud nařežeme mokrým postupem z betonových desek betonové bloky, sušíme je nejméně 24 hodin při (23±2)˚C a relativní vlhkosti vzduchu (50±5) % dříve, než je spojíme se zkušební jednotkou.

- 4. Lepidlo z epoxidové pryskyřice

Toto lepidlo nesmí obsahovat žádná změkčovadla, která by zvyšovala flexibilitu.

Vhodné je lepidlo, které se skládá ze dvou hmotnostních dílů epoxidové pryskyřice a jednoho dílu tvrdidla. Křemičitý prach s průměrnou velikostí zrn 5,5 ![]() se přimíchá k ostatním součástem v takovém poměru, aby směs netekla.

se přimíchá k ostatním součástem v takovém poměru, aby směs netekla.

- 5. Výroba zkušebních jednotek

Na horní stranu tvrdého betonového bloku naneseme asi 2 mm vrstvu lepidla z epoxidové pryskyřice. Doprostřed tří stran položíme distanční kolíky z oceli nebo plastu o průměru 1,5 mm tak, aby vyčnívaly a později je bylo možno odstranit. Nakonec do lepidla zatlačíme zkušební těleso s pohledovou stranou nahoru a přebytečné lepidlo odřízneme dříve, než odstraníme kolíky. Zkušební jednotky uskladníme před zkouškou tři dny při teplotě (23±2)˚C a relativní vlhkosti vzduchu (50±5)%.

Pokud zkoušíme obkladové prvky s rozměry menšími než 75x75 mm musíme je uspořádat tak, aby těžiště souhlasilo se středem povrchu betonového bloku. Chybějící plochu do rozměru 75x75 doplníme ořezky z obkladových prvků.

- 6. Postup

Vyrovnáme kuličkový pádový přístroj pomocí nivelačních šroubů tak, aby ocelové tyče stály svisle. Pod elektromagnet umístíme zkušební jednotku tak, aby ocelová kulička po uvolnění elektromagnetem dopadla na střed zkušební jednotky.

Zkušební jednotku, umístěnou lícní stranou zkušebního tělesa nahoru, uložíme vodorovně na podložku. Ocelovou kuličku necháme padat a odrážet z výšky jednoho metru nad zkušební plochou. Výšku odrazu změříme vhodným přístrojem s přesností na ±1 mm a pak vypočteme koeficient odrazu (e) .

Alternativou tohoto postupu je nechat kuličku dvakrát dopadnout, změřit přitom čas v milisekundách obou dopadů a z tohoto vypočítat výšku zpětného odrazu a hodnotu koeficientu odrazu. Pro toto měření můžeme zajistit jakoukoliv vhodnou měřící pomůcku.

Prohlédneme povrch obkladových prvků na otisk a praskliny. Praskliny menší, které nelze zjistit pouhým okem ze vzdálenosti jednoho metru musíme zohlednit. Okrajové praskliny u reliéfního povrchu musíme označit, při zkoušení je ale můžeme zanedbat.

- 7. Vyhodnocení výsledků

Pro kuličku, která narazí na vodorovný statický povrch, vypočítáme koeficient odrazu (e) podle těchto rovnic:

Z toho plyne, že

- 8. Kalibrace

Vyrobíme pět zkušebních jednotek, podle kapitoly „Výroba zkušebních jednotek“ z obkladových prvků o tloušťce (8±0,5) mm, neglazovaných s rovnými povrchy, skupina nasákavosti <5 %. Zkoušku provedeme dle výše uvedeného postupu. Průměrná výška odrazu h2 musí být (72.5±1,5) cm, tak aby koeficient odrazu činil 0.85 ± 0.01.

- 9. Protokol o zkoušce

Z provedené zkoušky musíme vystavit protokol, který bude obsahovat:

- Odkaz na tuto část normy

- Koeficient odrazu pro každý z pěti zkušebních vzorků

- Popis obkladových prvků

- Střední koeficient odrazu

- Každou prasklinu nebo otisk na zkušebním tělese

Příloha A (pouze informativní)

Stanovení nasákavosti vody na povrchu betonových bloků nebo desek

Upevníme na povrch betonu skleněný odměrný válec (viz obr. A1) s co nejmenším množstvím vhodné těsnící hmoty. Tu rozdělíme po celém obvodu základny tohoto odměrného válce a počkáme, až tato hmota vytvrdne.

Odměrný válec naplníme až ke značce nula destilovanou nebo demineralizovanou vodou.

Pak měříme stav vody po 1, 2, 3, 4 hodinách a tím získáme křivku, časově závislou na nasákavosti.

Povrch zkoušíme na 3 zkušebních tělesech a vyjde nám průměrná nasákavost povrchu po 4 hodinách.